近日,幾內亞西芒杜鐵礦項目在馬瑞巴亞港舉行隆重的投產啟動儀式。

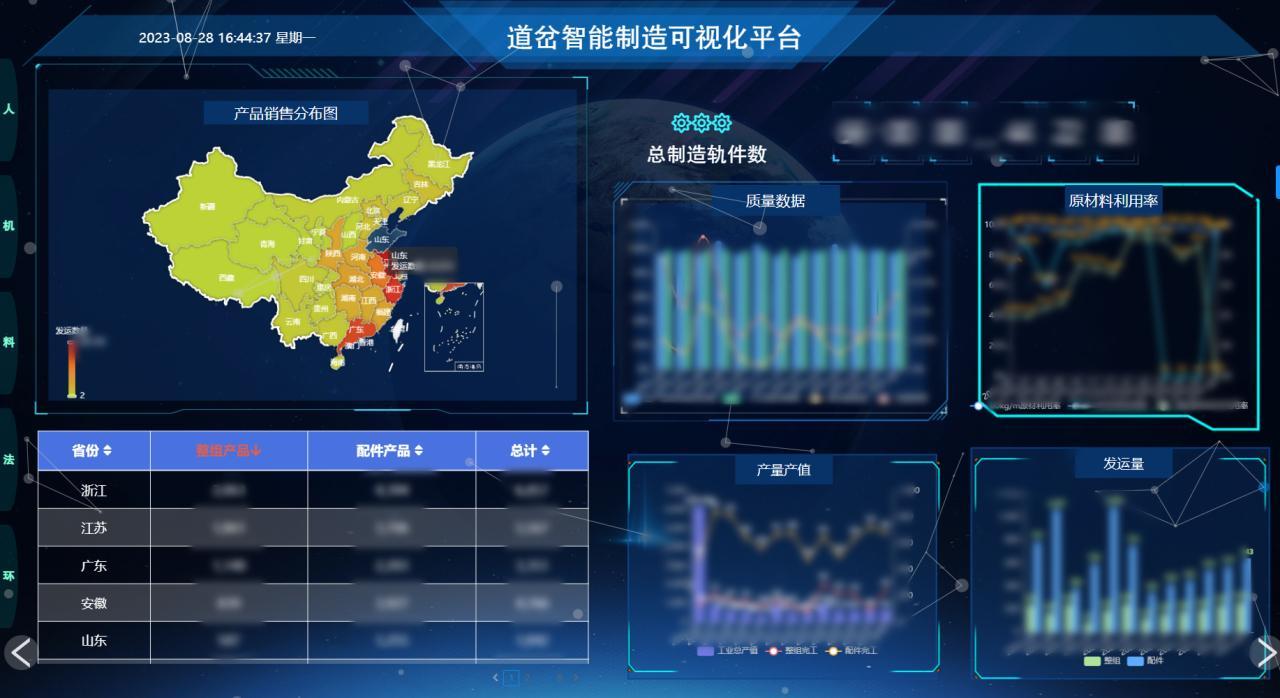

在該項目中,中鐵寶橋憑借其在江蘇南京的智能工廠所積累的數字化制造能力,為其關鍵組成部分——馬西鐵路提供了高精度、高可靠性的道岔產品與全周期服務保障。

在江蘇南京經濟技術開發區,一座“會思考”的工廠正悄然改變著世界鐵路道岔的制造方式——UWB定位系統為每根鋼軌賦予獨一無二的“數字身份”,AI大模型實時響應生產指令,機械臂精準完成鋸切噴涂……

“通過數字化轉型,公司生產效率提升7.8%,市場響應速度加快50%,產品發運差錯率降至0.22‰,鋼軌原材料利用率提高7%,每年可節約成本超千萬元。”公司負責人徐光輝表示,作為國家級專精特新“小巨人”企業,中鐵寶橋南京公司以數字化轉型驅動制造升級,產品遠銷全球33個國家和地區。

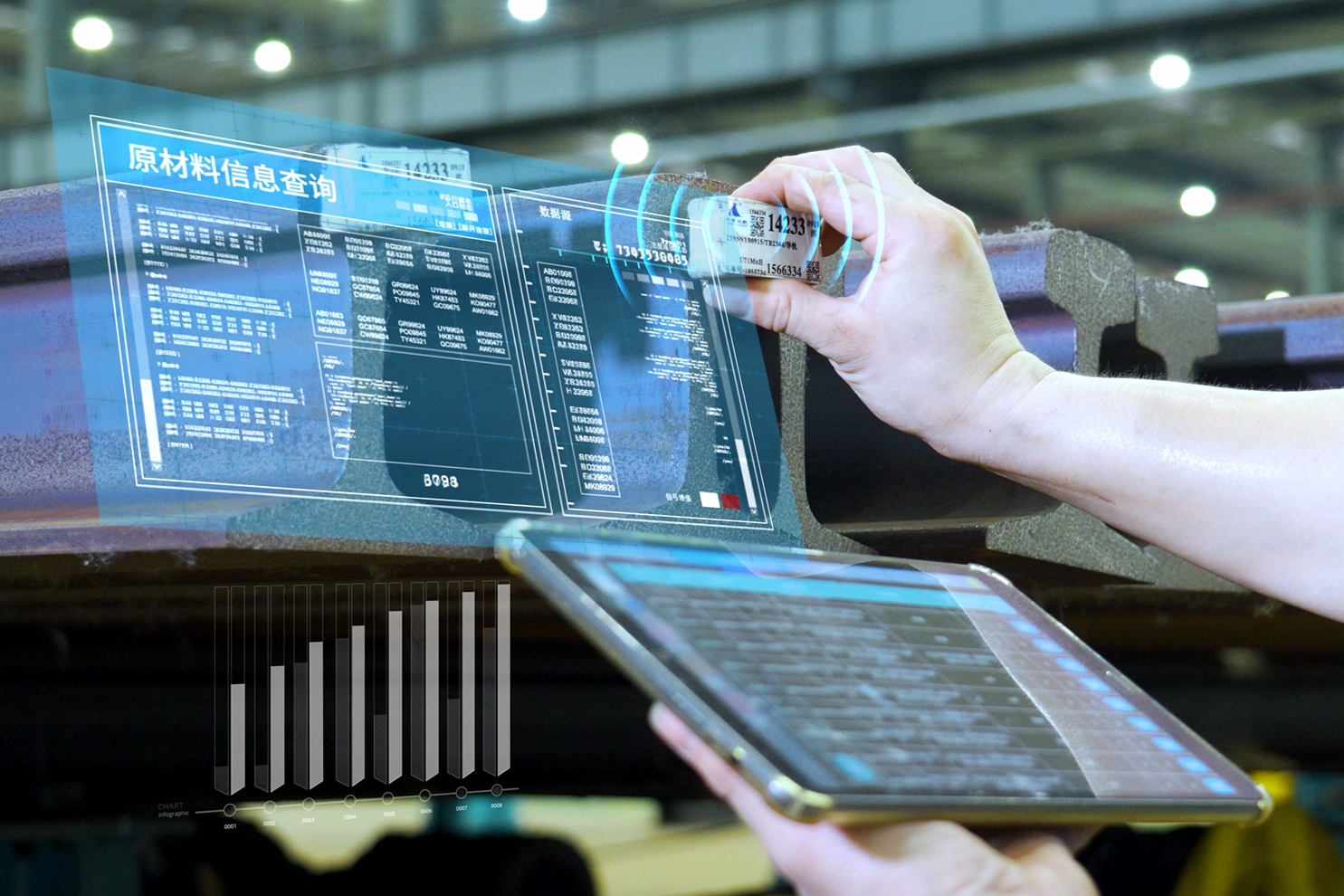

讓鋼軌“開口說話”

“傳統道岔制造屬于典型的離散型生產,規格多、批量小、流程復雜。我們要做的,就是通過數字化手段,讓冰冷的鋼軌‘會思考’,讓復雜的流程‘自驅動’。”公司信息化團隊負責人高蘇會道出轉型初心。

團隊以ERP系統為數字化基座,統一跨系統數據與業務流程。真正的突破在于UWB(超寬帶定位)技術的深度應用。通過部署200多個基站、5000余個定位標簽,工廠實現了對每根軌件的厘米級實時追蹤。

“數據不通就是‘信息孤島’,我們搭建的是連接各環節的‘數字橋梁’。”高蘇會表示,此舉成功解決了多規格型號混合制造的技術瓶頸,備料效率提升7.8%,動態庫存盤點效率較人工提升83%。

在磁粉探傷環節,團隊將AI視覺技術引入傳統探傷流程,開創性地設計了混合式神經網絡,在低信噪比圖像中精準識別微米級缺陷,解決了行業長期面臨的檢測難題;在鍛壓工序,三維掃描技術與自動化設備上演著默契協作,將產品交付周期從35天壓縮至20天,為全球客戶搶占市場贏得先機。

“智能工廠看起來非常復雜,但其實是作為神經末梢的硬件、智慧中樞的人才和生產流程等核心要素的有機協同。”該公司副總經理、總工程師吳鐘敏介紹,團隊自主研發的鋼軌跟端鍛壓多平臺一體化生產線,應用極限長度軌件送料技術,實現了6米以下極端長度產品全覆蓋,模具使用壽命提升1.9倍,原材料利用率從88%提高至95%,達到國內領先水平。

智能制造交出“低碳答卷”

走進鋼軌自動配料與涂裝數智化生產線,機械手靈活拉料鋸切,水性漆噴涂工序幾乎聞不到刺鼻氣味。

“傳統道岔生產能耗高、廢料多,我們通過技術革新把‘痛點’變成‘亮點’。”吳鐘敏指著運轉中的生產線說。

通過創新應用百米原材自動套裁技術,鋼軌利用率高達95%,余料及鐵屑實現100%回收利用。利用余熱進行全斷面熱處理的工藝,打破了傳統空冷再加熱流程,加熱時間縮短約40%,年節電可達20萬度。

作為國家級綠色工廠,企業在能源結構上實施分布式屋頂光伏發電項目,建成3.2MW光伏電站,年提供清潔電力435萬KWh,占總能耗比例超過30%。研發的減振降噪道岔使列車過岔噪音降低15分貝以上,高原氣候道岔、重載道岔更采用環保易回收材料,“用戶維護成本降低20%,周邊居民也不用再受噪音困擾。”

此外,企業還通過構建綠色供應鏈,實施陽光采購與綠色采購,與86家核心供應商簽訂社會責任及安全承諾書,帶動上下游企業協同減排,形成了全鏈條綠色發展格局。

“指尖工廠”定義未來智造

“我的寶橋”APP成為打破信息孤島的“指尖工廠”。這款自主開發的移動端應用集成圖紙加載、工藝調取、報工質檢、智慧監督等功能模塊,實現隨時隨地高效協同。

團隊還將AI技術與ERP系統有機融合,基于FastGPT、OneApi和DeepSeek-R1架構,打造了覆蓋規章制度、黨建智庫及管理體系的“全維度知識圖譜”,成功上線本地化人工智能平臺“道岔智能助手”。

“1403325到哪個工序?”一位操作工人向系統發問,即刻得到精準回答:“流水號1403325的當前工序已經到達鉆孔,已完成鋸切和鉆孔工序。”

智能交互徹底改變了傳統信息查詢方式,實現對生產流程、工藝細節、物流運輸等關鍵業務信息的精準搜索與深度分析。這套系統讓庫存周轉效率提升83%,已累計處理20000余條生產數據,故障預警準確率達92%。

“以前制定生產計劃要查閱大量文檔,現在系統自動推送信息。”吳鐘敏說,依托智能系統,生產部門全年制作配料單1000余份,指導完成5萬余根軌件的鋸切任務,確保海內外多個重點項目按期交付。

(受訪者供圖)

友情鏈接: 政府 高新園區合作媒體

Copyright 1999-2025 中國高新網chinahightech.com All Rights Reserved.京ICP備14033264號-5

電信與信息服務業務經營許可證060344號主辦單位:《中國高新技術產業導報》社有限責任公司